LOCH

Präzisions Bohrtechnik - Tieflochbohrmaschinen

Loch Tieflochbohrmaschinen überzeugen vor allem durch das kostensparende Baukastensystem mit der gleichzeitigen Möglichkeit die Maschinen genau auf die jeweiligen Anforderungen des Kunden abzustimmen. Bereits bei der Planung der Tieflochbohrmaschinen wird auf eine besonders stabile und möglichst einfache aber flexible Konstruktion geachtet. Der Ruf außergewöhnlichgenaue und langlebige Maschinen zu bauen begründet sich auf die vielen Maschinen, die sich selbst nach mehreren Jahrzehnten noch im Einsatz befinden.

LOCH Tieflochbohren

Koordinatentieflochbohrmaschinen

Gerade im Formen- und Vorrichtungsbau steigen die Ansprüche im Bereich Tieflochbohren ständig an. Hier können die speziell für diesen Bereich entwickelten Koordinatentiefbohrmaschinen der Baureihe KBT der Firma Loch ihre Stärken beweisen.

Bohrtiefen von 2.000 mm und Tischaufspannflächen von 2.000 x 2.000 mm sind hier möglich. Größere Abmessungen sind auf Nachfrage realisierbar.

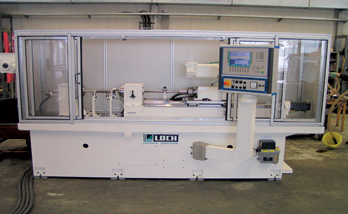

Tiefbohrmaschine TB 1

Die Tiefbohrmaschine TB 1 erreicht je nach Ausführung Bohrtiefen von 300 - 3.000 mm bei Vollbohrdurchmessern bis zu ~30 mm. Bei der TB 1 wird das Einlippenbohrverfahren angewendet.

Tiefbohrmaschine TB 2

Mit den Maschinen der TB2 Baureihe können Bohrtiefen von bis zu 8.000 mm erzielt werden. Je nach Kundenwunsch bzw. Anforderungen an den Bohrprozess kann hier wahlweise auf das Einlippen- oder das BTA-Bohrverfahren zurückgegriffen werden.

Tiefbohrmaschine TB 4/6

Für noch tiefere Bohrungen oder größere Bohrdurchmesser stehen die Tieflochbohrmaschinen der TB4 und TB6 Baureihe zur Verfügung. Hier können Bohrtiefen von 10.000 mm und Vollbohrduchmesser von bis zu 175 mm erreicht werden. Durch das Kernbohren können Bohrungen bis ~280 mm bearbeitet werden. Durchmesser bis zu 400 mm werden dann durch das Aufbohren möglich

Tieflochbohrverfahren

BTA-Bohrverfahren

Ein Bohrverfahren das fast ausschließlich auf speziellen Tieflochbohrmaschinen eingesetzt wird. Bei dem BTA System wird der Kühlschmierstoff durch einen speziellen Bohrölzufuhrapparat auch BOZA genannt zugeführt. Mit hohen Druck wird der Kühlschmierstoff in den Bereich zwischen Bohrrohr und Werkstückwand eingeleitet. Die Späne werden dann direkt durch den Bohrkopf und das Bohrrohr ausgespült. Normalerweise werden die Bohrköpfe mit wechselbaren Wendeschneidplatten und Führungsleisten eingesetzt.

Das BTA-Verfahren ist die beste Wahl für hohe Zerspanungsleistungen und Serienfertigung auf Tiefbohrmaschinen.

Ejectorverfahren

Das Ejectorverfahren basiert prinzipiell auf dem BTA-Verfahren, das Bohrrohr besteht hierbei jedoch aus einem Innen- und einem Außenrohr. In dem Zwischenraum der Rohre wird der Kühlschmierstoff zum Bohrkopf geleitet. Der Spanabtransport geschieht durch das Innenrohr. Durch dieses Prinzip kann auf das Abdichten des KSS-Kreislaufes am Werkstück verzichtet werden. Ein Teil des KSS wird über eine Düse direkt in das Innenrohr eingespritzt. Hierdurch entsteht ein Unterdruck am Bohrkopf, genauer gesagt am Spanmaul, und sorgt somit für den Rückfluss des Kühlschmierstoffes und der Späne.

Da der Durchmesser des Innenrohres deutlich kleiner ist als beim BTA-Verfahren, muss hier auf eine optimale Spanform geachtet werden. Das Ejektor-Verfahren benötigt jedoch weniger Kühlschmierstoffdruck und lässt sich meist auch auf konventionellen Werkzeugmaschinen installieren.

Einlippen-Bohrverfahren

Im Durchmesserbereich von ca. 0,5-80 mm kann das Einlippen-Bohrverfahren mit Bohrtiefen von bis zu 100x D eingesetzt werden. Der Kühlschmierstoff wird über innere Kühlmittelkanäle zugeführt und durch die große Längsnut abgeleitet. Das Einlippen-Bohrverfahren kann sowohl auf speziellen Tiefbohrmaschinen als auch auf konventionellen BAZs mit Innererkühlmittelversorgung eingesetzt werden. Je kleiner der Bohrungsdurchmesser wird, um so höher muß der Kühlschmierstoffdruck sein.

VHM Spiralbohrer

Neurdings werden auch Spiralbohrer aus Vollhartmetall zum Tieflochbohren eingesetzt. Hier werden Bohrtiefen bis zu 70x D erreicht. Diese Bohrtiefen werden allerdings nur in bestimmten Durchmesserbereichen erreicht. Durch die deutlich höheren Schnittwerte gegenüber HSS bzw. Einlippenbohrern können große Produktivitätssteigerungen erreicht werden.

Bohrungsgeradheit beim Tieflochbohren

Die Rundheit der Bohrungen beim Tieflochbohren wird im Wesentlichen von den gleichen Faktoren bestimmt wie beim Kurzlochbohren.

Wesentlich schwieriger (durch das ungünstige Verhältnis von Bohrungsdurchmesser zu -länge) ist die Geradheit beim Tieflochbohren zu erreichen. Die Geradheit der Bohrung darf hier aber nicht mit dem Radialversatz zwischen Eingang und Ausgang der Bohrung verwechselt werden.

Rotierendes Werkstück / rotierendes Werkzeug

Die bestmögliche Geradheit wird durch die Kombination rotierendes Werkstück und rotierendes Werkzeug erreicht.

Rotierendes Werkstück / stehendes Werkzeug

Die zweitbeste Geradheit beim Tieflochbohren wird mit stehendem Werkzeug und rotierendem Werkstück erreicht. Normalerweise kann hier von einer Abweichung von ca. 0,1-0,5 mm/m Bohrungslänge ausgegangen werden.

Stehendes Werkstück / Rotierendes Werkzeug

Die schlechteste Geradheit wird beim Verfahren stehendes Werkstück / rotierendes Werkzeug erreicht. Bei kurzen Bohrungstiefen ist eine relativ gute Fluchtgenauigkeit erreichbar. Durch die Ablenkung des Bohrrohres bei zunehmenden Bohrtiefen, nimmt die Genauigkeit deutlich ab. Die Abweichungen liegen bei ca. 0,3-1,0 mm/m Bohrtiefe.

Wir stehen Ihnen mit unser Erfahrung zur Seite und freuen uns auf Ihren Anruf.

Niederlassung Berlin

Halker Zeile 108

12305 Berlin

Germany

Tel. +49-30-761052-66

Fax +49-30-761052-69

Email: info@tww-gmbh.de

Büro Sachsen

Pappelweg 7

09232 Hartmannsdorf

Germany

Tel. +49-3722-816608

Fax +49-30-761052-69

Email: dietmar.vogel@tww-gmbh.de

© 2022 TWW WORLD WIDE Metal-Technologie Consulting and Transfer GmbH